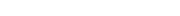

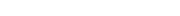

Dalam proses desain dan pembuatan Fan Motors , desain struktur elektromagnetik stator dan rotor adalah elemen inti untuk mengoptimalkan efisiensi motor. Stator dan struktur rotor yang masuk akal dapat secara efektif mengoptimalkan jalur fluks magnetik, mengurangi resistensi magnetik, dan meningkatkan kepadatan fluks magnetik, sehingga secara signifikan meningkatkan efisiensi konversi energi elektromagnetik. Dalam desain inti stator, penggunaan optimasi slot, penyesuaian bentuk slot, dan kontrol yang tepat dari lebar gigi dan rasio lebar slot dapat secara efektif meningkatkan distribusi elektromagnetik dan mengurangi kerugian magnetik dan harmonik kebocoran. Bagian rotor mengadopsi struktur magnet permanen yang dipasang di permukaan atau tertanam, yang tidak hanya meningkatkan kekuatan medan magnet, tetapi juga meningkatkan kinerja efisiensi motor pada kecepatan rendah dan output torsi tinggi. Selain itu, perawatan isolasi interlayer dan akurasi meninju laminasi stator juga memiliki pengaruh penting pada pengurangan kehilangan zat besi dan getaran mekanis. Detail desain ini sangat diperlukan dalam meningkatkan efisiensi keseluruhan.

Kontrol panjang celah udara adalah tautan utama dalam desain struktur motor. Kesenjangan udara adalah celah antara stator dan rotor, dan panjangnya secara langsung mempengaruhi kepadatan fluks magnetik dan tingkat kopling elektromagnetik motor. Kesenjangan udara yang terlalu besar akan menyebabkan atenuasi fluks, meningkatkan resistensi magnetik, dan dengan demikian mengurangi efisiensi output torsi elektromagnetik; Sementara celah udara yang terlalu kecil dapat meningkatkan kepadatan fluks magnetik, itu juga akan meningkatkan kesulitan manufaktur dan risiko mekanis, seperti bantalan offset atau pengikis rotor yang disebabkan oleh ekspansi termal. Oleh karena itu, dalam desain motor kipas, optimasi celah udara yang tepat dan teknologi pemrosesan biasanya digunakan untuk memastikan operasi yang efisien sambil memastikan keamanan mekanis.

Tata letak struktur belitan juga memiliki dampak signifikan pada efisiensi motor. Gulungan terkonsentrasi dan belitan terdistribusi memiliki kelebihan dan kekurangannya sendiri. Meskipun belitan terkonsentrasi mudah diproduksi dan cocok untuk produk dengan kontrol biaya tinggi, distribusi medan magnetnya relatif tidak merata, yang dapat menyebabkan peningkatan harmonik elektromagnetik dan peningkatan kerugian tembaga. Burung belitan yang terdistribusi secara relatif, secara efektif mengurangi kebisingan elektromagnetik dan kerugian harmonik melalui distribusi multi-slot, sehingga meningkatkan efisiensi motor. Desain parameter yang halus seperti jumlah belokan, diameter kawat, laju pengisian slot, dan keseragaman perlakuan pernis koil terkait langsung dengan tingkat kehilangan tembaga dan kontrol kenaikan suhu belitan. Oleh karena itu, dalam motor efisiensi tinggi, desain belitan yang tepat dan proses belitan otomatis biasanya digunakan untuk memastikan konsistensi dan konduktivitas termal.

Desain geometris laminasi inti juga merupakan faktor penting yang mempengaruhi efisiensi motor. Menggunakan permeabilitas magnetik yang tinggi, bahan baja silikon-kerugian rendah dan merakit inti stator melalui proses stamping tidak hanya dapat secara efektif mengurangi kehilangan zat besi, tetapi juga mengoptimalkan ketebalan inti dan penumpukan kepadatan untuk meningkatkan konsistensi kekuatan mekanik dan sifat magnetik. Untuk motor kipas berkecepatan tinggi, struktur inti juga harus memiliki karakteristik penyeimbangan dinamis yang baik untuk mengurangi getaran aksial dan radial, sehingga mengurangi kerugian mekanis dan kebisingan operasi, dan secara tidak langsung meningkatkan efisiensi energi.