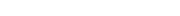

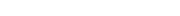

Drive langsung berarti bahwa motor terhubung langsung ke bagian belakang poros drum, secara tradisional ini dilakukan dengan menggunakan sabuk.

Inverter berarti ada sistem kontrol penggerak elektronik antara catu daya yang masuk dan daya keluar ke motor induksi.

Keuntungan dari inverter drive adalah kecepatan dan Motor Cina untuk produsen blender Torsi motor dapat dikontrol secara tepat sehingga hasilnya adalah aksi motor yang sangat tenang dan halus. Itu juga tidak memiliki kuas tradisional sehingga tidak menderita karena memicu atau keausan sikat. Kelemahannya adalah biaya jika mereka salah karena papan sirkuit dan motor induksi mahal.

Dengan beberapa produk seperti kontrol motor inverter unit ac mewakili Motor untuk produsen kap mesin cooker Keuntungan efisiensi yang besar dan penghematan biaya berjalan tetapi ada sedikit yang bisa diperoleh efisiensi bijaksana dari menggunakannya di mesin cuci. Sangat menyenangkan untuk tidak memiliki teriakan motor RPM tinggi.

Sabuk juga sangat dapat diandalkan sekarang sehingga drive langsung tidak menawarkan keuntungan nyata IMHO.

Di era di mana efisiensi energi dan kontrol presisi adalah yang terpenting, motor inverter telah muncul sebagai teknologi landasan di berbagai industri. Sistem motor canggih ini menawarkan keberangkatan yang jelas dari motor kecepatan tetap tradisional, memberikan kontrol yang tak tertandingi atas kecepatan motor dan, akibatnya, penghematan energi yang signifikan. Panduan ini akan mempelajari dunia motor inverter, mengeksplorasi komponen fundamental mereka, prinsip operasional, dan aplikasi yang luas.

Apa itu motor inverter?

Pada intinya, motor inverter adalah sistem motor listrik di mana kecepatan dan torsi secara tepat dikendalikan oleh perangkat elektronik yang dikenal sebagai inverter atau variabel frekuensi drive (VFD). Tidak seperti motor konvensional yang beroperasi pada kecepatan tetap yang ditentukan oleh frekuensi catu daya, kecepatan motor inverter dapat disesuaikan secara terus menerus dan akurat.

Sistem ini terdiri dari dua komponen utama:

Motor: Ini biasanya merupakan motor AC standar, seringkali motor induksi tiga fase, meskipun motor sinkron juga dapat digunakan. Motor itu sendiri dirancang untuk menangani frekuensi variabel dan tegangan yang dipasok oleh inverter.

Inverter (VFD): Ini adalah penggerak elektronik yang berfungsi sebagai otak sistem. Dibutuhkan daya AC yang masuk dari listrik dan mengubahnya menjadi frekuensi variabel dan output tegangan, yang kemudian memasok ke motor. Ini memungkinkan kontrol yang tepat dan dinamis atas operasi motor.

Bagaimana cara kerja motor inverter

Rahasia fleksibilitas motor inverter terletak pada pengoperasian drive frekuensi variabel (VFD). Kecepatan motor AC tradisional berbanding lurus dengan frekuensi catu daya. VFD memanipulasi hubungan ini dengan secara dinamis mengubah frekuensi dan tegangan daya yang dikirim ke motor. Prosesnya dapat dipecah menjadi tiga tahap utama:

Konversi AC ke DC: VFD pertama -tama mengambil daya AC standar dari jaringan (mis., 60 Hz) dan memperbaikinya menjadi daya DC. Ini dicapai dengan menggunakan jembatan penyearah, yang mengubah arus bolak -balik menjadi arus searah yang konstan dan konstan.

Konversi DC ke AC: VFD kemudian menggunakan serangkaian transistor daya (seperti transistor bipolar insulat-gerbang atau IGBT) untuk dengan cepat menghidupkan dan mematikan daya DC. Proses ini, yang dikenal sebagai modulasi lebar pulsa (PWM), merekonstruksi daya DC kembali menjadi bentuk gelombang AC baru.

Penyesuaian frekuensi dan tegangan: VFD mengontrol kecepatan switching transistor untuk menghasilkan daya AC output dengan frekuensi dan tegangan variabel baru. Dengan meningkatkan atau mengurangi frekuensi daya output, VFD dapat secara langsung dan lancar meningkatkan atau mengurangi kecepatan motor. Secara bersamaan, VFD juga menyesuaikan tegangan untuk mempertahankan rasio torsi-terhadap-kecepatan yang konsisten, memastikan operasi yang efisien di seluruh rentang kecepatan.

Manfaat menggunakan motor inverter

Adopsi motor inverter telah tumbuh secara eksponensial karena keunggulan menarik yang mereka tawarkan dibandingkan sistem motorik tradisional, kecepatan tetap. Dari penghematan energi yang signifikan hingga peningkatan kinerja operasional, manfaat ini berkontribusi pada lanskap industri yang lebih efisien dan berkelanjutan.

Efisiensi Energi

Salah satu keuntungan paling signifikan dari motor inverter adalah efisiensi energi yang unggul, terutama dalam aplikasi dengan beban variabel. Motor tradisional beroperasi dengan kecepatan penuh terlepas dari permintaan aktual, yang mengarah pada energi yang terbuang substansial ketika bebannya rendah. Motor inverter, di sisi lain, dapat dengan tepat cocok dengan kecepatan motor dengan persyaratan aplikasi yang tepat.

Misalnya, pada pompa dan kipas, hubungan antara kecepatan motor dan konsumsi daya tidak linier; Ini mengikuti undang -undang kubus. Ini berarti bahwa pengurangan kecil dalam kecepatan motorik menghasilkan pengurangan dramatis dalam konsumsi energi. Dengan mengurangi kecepatan kipas hanya 20%, motor inverter dapat memotong penggunaan energi hampir 50%. Karakteristik motor hemat energi yang melekat ini menjadikan Inverter Motors sebagai landasan desain motor industri modern dan komponen utama bagi perusahaan yang bertujuan untuk mengurangi konsumsi daya dan biaya operasional.

Kontrol kecepatan yang tepat

Kemampuan untuk secara akurat dan terus menerus menyesuaikan kecepatan motor adalah pengubah permainan untuk banyak proses industri. Variabel Frekuensi Drive (VFD) memberikan tingkat kontrol motor yang tidak bisa ditandingi oleh motor kecepatan tetap. Presisi ini sangat penting untuk mempertahankan konsistensi dan kualitas dalam manufaktur, di mana proses seperti pencampuran, penyampaian, dan pemotongan membutuhkan sinkronisasi kecepatan yang tepat.

Dengan memungkinkan penyesuaian yang disesuaikan, motor inverter dapat mengoptimalkan kontrol proses, mengurangi cacat produk, dan meningkatkan throughput keseluruhan. Kontrol yang ditingkatkan ini tidak hanya meningkatkan produktivitas tetapi juga memungkinkan fleksibilitas yang lebih besar dalam menanggapi perubahan tuntutan produksi.

Kehidupan motor yang diperpanjang

Operasi terkontrol sistem motor inverter secara signifikan mengurangi tegangan mekanik dan listrik pada motor dan peralatan yang terhubung. Motor tradisional mengalami stres tinggi setiap kali dimulai dan berhenti, yang dapat menyebabkan keausan dini pada komponen seperti bantalan, belitan, dan roda gigi.

Karena motor inverter memanfaatkan mekanisme yang memulai lunak (seperti yang dibahas di bawah), mereka menghindari goncangan mendadak dan arus tinggi yang merupakan khas dari startup motor tradisional. Dengan beroperasi pada kecepatan optimal untuk beban, motor berjalan lebih dingin dan dengan lebih sedikit getaran. Operasi yang lembut dan terkontrol ini mengarah pada biaya perawatan yang lebih rendah dan masa pakai motor yang jauh lebih luas, memaksimalkan pengembalian investasi awal.

Awal yang lembut

Ketika motor tradisional mulai, ia menarik sejumlah besar daya dari jaringan, yang dikenal sebagai arus inrush. Ini bisa lima hingga sepuluh kali lebih besar dari arus motor yang berjalan, menyebabkan penurunan tegangan dalam sistem listrik dan menempatkan tekanan besar pada motor dan mesin yang terhubung.

Inverter Motors, sebaliknya, menggunakan fitur "Soft Start". VFD meningkatkan frekuensi dan tegangan secara bertahap, dengan lancar mempercepat motor dari macet ke kecepatan yang diinginkan. Proses ini meminimalkan arus masuk, mencegah gangguan listrik dan mengurangi tegangan mekanik pada sabuk, roda gigi, dan kopling. Ini tidak hanya melindungi peralatan tetapi juga berkontribusi pada stabilitas seluruh sistem listrik.

Jenis motor inverter

Sementara prinsip inti menggunakan drive frekuensi variabel (VFD) untuk mengontrol motor tetap konstan, sistem motor inverter dapat dikategorikan secara luas menjadi dua jenis utama berdasarkan jenis motor yang digunakan: AC dan DC. Pilihan di antara mereka tergantung pada tuntutan aplikasi spesifik untuk efisiensi, torsi, dan kontrol.

AC Inverter Motors

Sistem motor inverter AC sejauh ini paling lazim dalam aplikasi industri dan komersial modern. Mereka memanfaatkan keandalan dan ketersediaan luas motor AC standar. VFD memberi motor ini kemampuan untuk beroperasi pada kecepatan variabel, membuka potensi penuh mereka.

Motor induksi dengan kontrol VFD: Ini adalah jenis sistem motor inverter yang paling umum. Motor induksi tupai standar tupai kuat, hemat biaya, dan membutuhkan pemeliharaan minimal, membuatnya ideal untuk berbagai aplikasi. Ketika dipasangkan dengan VFD, mereka menjadi mesin kecepatan variabel yang sangat efisien yang cocok untuk semuanya, mulai dari pompa dan kipas angin hingga konveyor dan mixer.

Motor sinkron dengan kontrol VFD: motor sinkron dikenal karena efisiensi tinggi dan pelacakan kecepatan yang tepat. Tidak seperti motor induksi, kecepatan rotor mereka persis disinkronkan dengan frekuensi catu daya. Ketika dikendalikan oleh VFD, motor ini menawarkan efisiensi yang unggul, terutama dalam aplikasi daya tinggi, dan sering digunakan dalam proses yang menuntut yang membutuhkan sinkronisasi kecepatan yang tepat.

DC Inverter Motors

Sistem motor inverter DC, juga dikenal sebagai drive DC, pernah menjadi teknologi dominan untuk aplikasi kecepatan variabel, terutama yang membutuhkan torsi tinggi pada kecepatan rendah. Meskipun sebagian besar telah digantikan oleh sistem AC yang lebih efisien dan hemat biaya, mereka masih memegang ceruk dalam aplikasi khusus tertentu. "Inverter" dalam sistem DC, sering disebut drive atau pengontrol DC, memperbaiki daya AC ke dalam daya DC dan kemudian mengatur tegangan yang dipasok ke motor untuk mengontrol kecepatannya.

Dibandingkan dengan rekan AC mereka, DC Motors biasanya membutuhkan lebih banyak perawatan karena penggunaan kuas dan komutator, yang aus seiring waktu. Namun, skema kontrol sederhana mereka dan karakteristik torsi yang sangat baik dengan kecepatan rendah menjadikan mereka pilihan yang secara historis populer sebelum munculnya drive AC modern dan berkinerja tinggi.

Perbandingan Jenis Motor Inverter

| Fitur | Motor induksi AC dengan VFD | Motor sinkron AC dengan VFD | DC Inverter Motor |

| Penggunaan umum | Pompa, kipas, kompresor, konveyor, mesin industri umum. | Aplikasi efisiensi tinggi, penentuan posisi presisi, sistem daya tinggi. | Sistem yang lebih tua, aplikasi speed rendah, torsi tinggi. |

| Efisiensi | Sangat bagus, sangat efisien dalam operasi kecepatan variabel. | Sangat baik, seringkali beberapa poin persentase lebih tinggi dari motor induksi. | Bagus, tetapi biasanya kurang efisien daripada sistem AC modern. |

| Biaya | Biaya sistem keseluruhan terendah (motor dan VFD). | Biaya awal yang lebih tinggi untuk motor dan VFD. | Biaya perawatan yang lebih tinggi; Motor sering membutuhkan lebih banyak komponen. |

| Pemeliharaan | Sangat rendah; Desain motor yang kuat tanpa kuas. | Rendah; Desain Brushless. | Tinggi; Membutuhkan sikat dan inspeksi dan penggantian kuas dan komutator secara teratur. |

| Keuntungan utama | Kuat, andal, dan hemat biaya untuk berbagai penggunaan. | Efisiensi tertinggi, sinkronisasi kecepatan yang tepat, dan kepadatan daya tinggi. | Torsi berkecepatan rendah yang sangat baik dan skema kontrol sederhana. |

| Kerugian utama | Kontrol kecepatan yang kurang tepat daripada motor sinkron. | Biaya investasi awal yang lebih tinggi. | Persyaratan pemeliharaan yang tinggi; Teknologi motor dan drive sudah ketinggalan zaman. |

Aplikasi motor inverter

Keserbagunaan dan efisiensi teknologi motor inverter telah menyebabkan adopsi yang meluas di beragam industri. Dengan memberikan kontrol motor yang tepat dan penghematan energi yang signifikan, motor ini merevolusi bagaimana berbagai sistem beroperasi.

Aplikasi Industri

Di sektor industri, motor inverter telah menjadi standar untuk mengoptimalkan kinerja dan mengurangi biaya operasional. Kemampuan mereka untuk mencocokkan kecepatan motor dengan persyaratan beban membuat mereka ideal untuk berbagai fungsi kritis:

Pompa, kipas, dan kompresor: Ini adalah aplikasi yang paling umum untuk motor inverter. Sistem tradisional sering berjalan dengan kecepatan penuh, menggunakan katup pelambatan atau peredam untuk mengatur aliran atau tekanan. Dengan menggunakan motor inverter, kecepatan motor disesuaikan secara langsung, mengurangi konsumsi energi secara dramatis. Misalnya, kompresor dapat memperlambat selama periode permintaan rendah, menghemat listrik yang substansial.

Konveyor dan penanganan material: Dalam manufaktur dan logistik, motor inverter memberikan akselerasi dan perlambatan yang lancar, mencegah sentakan mendadak yang dapat merusak barang -barang rapuh. Kontrol yang tepat mereka memungkinkan untuk gerakan yang disinkronkan dalam garis perakitan yang kompleks dan memastikan aliran bahan yang konsisten.

Peralatan manufaktur dan pemrosesan: Dari mixer dan sentrifugasi hingga ekstruder dan winder, beragam manfaat peralatan manufaktur dari kecepatan dan kontrol torsi yang disetel yang ditawarkan oleh motor inverter. Presisi ini mengarah pada kualitas produk yang lebih tinggi, lebih sedikit limbah, dan pengulangan proses yang lebih besar.

Sistem HVAC

Inverter Motors memainkan peran penting dalam sistem HVAC (pemanas, ventilasi, dan AC) modern, mendorong dorongan untuk efisiensi dan kenyamanan energi yang lebih besar. Alih-alih menjalankan kompresor atau kipas pada kecepatan tunggal dan bersepeda hidup dan mati, sistem yang digerakkan inverter dapat terus menyesuaikan kecepatannya.

Hal ini memungkinkan kontrol suhu dan kelembaban yang lebih akurat, karena sistem dapat mempertahankan kondisi mapan daripada berosilasi antara "ON" dan "OFF." Operasi kecepatan variabel ini tidak hanya menyediakan lingkungan yang lebih nyaman tetapi juga menghasilkan penghematan energi yang substansial, karena sistem menghindari arus inrush yang intensif energi dari awal dan berhenti konstan.

Kendaraan Listrik (EV)

Jantung powertrain kendaraan listrik adalah sistem motor inverter yang canggih. Motor traksi yang menggerakkan roda biasanya merupakan motor AC yang kuat, dan VFD tegangan tinggi (sering disebut sebagai pengontrol motor) mengambil daya DC dari paket baterai dan mengubahnya menjadi daya AC frekuensi variabel yang diperlukan untuk mendorong mobil.

Dalam aplikasi ini, sistem motor inverter menyediakan:

Akselerasi dan perlambatan yang mulus: Ini memberikan torsi instan dan daya yang halus dan terus menerus melintasi rentang kecepatan yang luas.

Pengereman Regeneratif: Fitur utama EVS, pengereman regeneratif dimungkinkan oleh motor inverter. Ketika pengemudi mengangkat kaki mereka dari akselerator, polaritas motor terbalik, menyebabkannya bertindak sebagai generator. Ini mengubah energi kinetik kendaraan kembali menjadi energi listrik, yang digunakan untuk mengisi ulang baterai, sehingga meningkatkan jangkauan kendaraan dan mengurangi keausan pada rem mekanis.

Memilih motor inverter yang tepat

Memilih sistem motor inverter yang tepat adalah langkah penting untuk memastikan kinerja, efisiensi, dan umur panjang yang optimal. Sistem motor dan VFD yang cocok akan memberikan manfaat yang dimaksudkan, sementara sistem yang tidak cocok dapat menyebabkan inefisiensi, kegagalan prematur, dan peningkatan biaya.

Pertimbangan utama

Sebelum memilih sistem, penting untuk memahami persyaratan aplikasi secara menyeluruh. Faktor -faktor ini akan menentukan spesifikasi motor dan VFD.

Persyaratan beban dan siklus tugas: Sifat beban adalah pertimbangan utama. Apakah ini merupakan beban torsi konstan (mis., Sabuk konveyor) yang membutuhkan torsi yang konsisten di seluruh rentang kecepatan, atau beban torsi variabel (mis., Kipas atau pompa) di mana permintaan torsi berkurang dengan kecepatan? Selain itu, siklus tugas (operasi kontinu atau intermiten) akan mempengaruhi ukuran motor yang diperlukan dan persyaratan pendinginan.

Ukuran motor dan peringkat daya: Peringkat daya motor (tenaga kuda atau kilowatt) harus sesuai untuk aplikasi. Motor berukuran kecil akan terlalu panas dan gagal, sementara motor besar akan beroperasi secara tidak efisien. Sangat penting untuk memilih motor yang dapat menangani beban maksimum yang diharapkan tanpa melebihi batas termal.

Motor dan VFD yang cocok

Inverter (VFD) dan motor adalah sistem terpadu tunggal dan harus kompatibel. Ketidakcocokan dapat mengakibatkan kinerja yang buruk atau kerusakan pada peralatan.

Kompatibilitas dan Optimalisasi Kinerja: Pastikan peringkat tegangan, arus, dan frekuensi VFD selaras dengan spesifikasi motor. Output VFD harus dapat memberi daya pada motor dengan benar. Selain itu, VFD modern menawarkan metode kontrol canggih, seperti kontrol vektor, yang dapat memberikan kinerja yang unggul untuk aplikasi yang membutuhkan torsi tinggi pada kecepatan rendah atau penentuan posisi yang tepat. Pencocokan kemampuan kontrol VFD dengan kebutuhan aplikasi adalah kunci untuk optimasi kinerja.

Faktor lingkungan

Lingkungan operasi dapat memiliki dampak signifikan pada kinerja dan umur sistem motor inverter. Sangat penting untuk mempertimbangkan faktor -faktor ini selama proses seleksi.

Suhu, kelembaban, dan ketinggian: Suhu ambien yang tinggi dapat mengurangi efektivitas pendinginan motor dan VFD, berpotensi mengharuskannya untuk diturunkan (dioperasikan pada kapasitas yang lebih rendah) untuk mencegah panas berlebih. Kelembaban tinggi dapat menyebabkan kondensasi, yang dapat merusak komponen elektronik. Pada ketinggian yang lebih tinggi, udara yang lebih tipis mengurangi kapasitas pendinginan motor dan VFD, juga mengharuskan Derating. Memilih komponen dengan peringkat perlindungan Ingress (IP) yang sesuai dan memastikan ventilasi yang tepat sangat penting untuk mengurangi risiko ini.

Instalasi dan Pemeliharaan

Instalasi yang tepat dan pemeliharaan rutin sangat penting untuk memastikan operasi sistem motor inverter yang andal dan tahan lama. Mengikuti praktik terbaik dapat mencegah kegagalan prematur, memaksimalkan efisiensi, dan meminimalkan downtime yang mahal.

Prosedur instalasi yang tepat

Proses instalasi adalah langkah pertama yang penting yang membutuhkan perhatian dengan cermat terhadap detail untuk memastikan integritas keamanan dan sistem.

Pengkabelan dan pentanahan: Pengkabelan antara VFD dan motor harus dilakukan sesuai dengan spesifikasi pabrikan. Sangat disarankan untuk menggunakan kabel motor terlindung untuk mencegah gangguan elektromagnetik (EMI), yang dapat mempengaruhi peralatan elektronik sensitif lainnya. Landasan yang tepat adalah yang terpenting; Motor, VFD, dan penghentian kabel yang terlindung harus dihidupkan dengan aman ke titik tanah yang sama untuk melindungi terhadap kesalahan listrik dan memastikan stabilitas sistem.

Pengaturan dan Konfigurasi VFD: Setelah terhubung, VFD harus dikonfigurasi agar sesuai dengan motor dan aplikasi tertentu. Ini melibatkan memasukkan parameter motor kunci ke dalam VFD, seperti tegangan, arus, frekuensi, dan jenis motor. Banyak VFD modern memiliki fitur auto-tune yang secara otomatis mengoptimalkan parameter kontrol motor, memastikan kinerja puncak dan efisiensi sejak awal.

Pemeliharaan rutin

Sementara inverter motor dan VFD dirancang untuk ketahanan, jadwal pemeliharaan proaktif sangat penting untuk kinerja berkelanjutan.

Inspeksi dan Pembersihan: Periksa secara teratur motor dan VFD untuk tanda -tanda keausan, kerusakan, atau overheating. Perhatikan baik -baik bantalan dan kopling motor. Komponen internal VFD, terutama kipas pendingin dan heatsink, harus tetap bersih dan bebas dari debu dan puing -puing, karena penumpukan dapat secara signifikan mengganggu disipasi panas dan menyebabkan kegagalan.

Pemantauan Kinerja Motor: Monitor indikator kinerja utama seperti suhu motor, level getaran, dan log kesalahan VFD. Banyak VFD memiliki kemampuan diagnostik bawaan yang dapat memberikan peringatan dini tentang masalah potensial, memungkinkan untuk tindakan korektif sebelum terjadi kegagalan.

Memecahkan masalah masalah umum

Terlepas dari upaya terbaik, masalah dapat muncul. Mengetahui cara memecahkan masalah umum dapat membantu menyelesaikannya dengan cepat.

Overheating: Jika motor atau VFD terlalu panas, periksa berbagai penyebab potensial. Ini termasuk kelebihan beban motor, ventilasi yang tidak memadai, sirip pendingin atau kipas yang tersumbat, atau beroperasi di lingkungan dengan suhu sekitar yang tinggi.

Getaran: Getaran yang berlebihan dapat menunjukkan masalah mekanis. Penyebab umum termasuk misalignment poros motor dengan peralatan yang terhubung, bantalan motor yang usang, atau beban yang tidak seimbang.

Kesalahan Listrik: Tampilan VFD akan sering menunjukkan kode kesalahan spesifik untuk kesalahan listrik (mis., Tegangan berlebih, undervoltage, kesalahan ground). Konsultasikan dengan manual VFD untuk menafsirkan kode -kode ini dan periksa catu daya, koneksi kabel, dan isolasi motor untuk mengidentifikasi akar penyebabnya.

Membandingkan motor inverter dengan motor tradisional

Saat mengevaluasi sistem motor untuk suatu aplikasi, perbandingan langsung antara motor inverter dan motor tradisional, kecepatan tetap sangat penting. Sementara motor tradisional telah menjadi pekerja keras yang andal selama beberapa dekade, Teknologi Motor Inverter menawarkan keunggulan yang jelas dalam efisiensi, kinerja, dan biaya kepemilikan jangka panjang.

Perbandingan Efisiensi

Perbedaan yang paling signifikan terletak pada efisiensi energi, terutama dalam aplikasi di mana beban tidak konstan. Motor tradisional beroperasi dengan kecepatan tetap, menarik daya penuh dari jaringan bahkan ketika peralatan yang terhubung tidak memerlukannya. Ini mengarah pada limbah energi yang substansial. Misalnya, pompa yang berjalan dengan kecepatan penuh untuk memenuhi permintaan aliran rendah akan menggunakan katup pelambatan untuk membatasi aliran, metode yang sangat tidak efisien.

Motor inverter, di sisi lain, adalah motor hemat energi dengan desain. Dengan menyesuaikan kecepatan motor agar sesuai dengan persyaratan beban yang tepat, ia hanya mengkonsumsi daya yang diperlukan untuk tugas yang dihadapi. Penyesuaian dinamis ini mengarah pada pengurangan dramatis dalam konsumsi energi, terutama dalam aplikasi penanganan cairan di mana undang-undang kubus menentukan bahwa penurunan kecepatan yang kecil menghasilkan penurunan daya besar-besaran.

Analisis biaya

Investasi awal untuk sistem motor inverter, yang mencakup VFD, biasanya lebih tinggi dari motor tradisional dan starternya. Namun, biaya dimuka yang lebih tinggi ini sering diimbangi oleh penghematan jangka panjang yang signifikan. Efisiensi motor yang ditingkatkan secara langsung diterjemahkan menjadi tagihan utilitas yang lebih rendah, kadang -kadang menghasilkan pengembalian investasi (ROI) hanya dalam satu atau dua tahun. Selain itu, kemampuan soft-start dan mengurangi tekanan mekanis pada peralatan menyebabkan biaya perawatan yang lebih rendah dan umur yang diperpanjang untuk seluruh sistem. Selama siklus hidup total peralatan, sistem motor inverter seringkali merupakan pilihan yang lebih ekonomis.

Perbedaan kinerja

Kinerja adalah tempat manfaat motor inverter benar -benar bersinar. Keterbatasan mendasar dari motor tradisional adalah kecepatan tetapnya, ditentukan oleh frekuensi catu daya. Motor inverter memberikan kontrol kecepatan yang tepat, memungkinkan penyesuaian kontinu dan akurat. Tingkat kontrol ini meningkatkan kualitas proses, mengurangi cacat, dan memungkinkan fleksibilitas operasional yang lebih besar. Selain itu, fitur awal soft-start dari VFD mencegah arus inrush tinggi yang merupakan karakteristik dari motor tradisional mulai, yang dapat menyebabkan gangguan listrik dan tegangan mekanik pada poros, roda gigi, dan sabuk.

Inverter vs Motor Tradisional: Tabel Perbandingan

| Fitur | Sistem motor inverter | Sistem Motor Tradisional |

| Efisiensi Energi | Efisiensi tinggi, terutama di bawah beban variabel; Konsumsi daya cocok dengan persyaratan beban. | Tidak efisien di bawah beban variabel; mengkonsumsi daya penuh bahkan saat tidak diperlukan. |

| Kontrol Kecepatan | Kontrol kecepatan variabel dan tepat; Penyesuaian terus menerus di berbagai rentang. | Kecepatan tetap, ditentukan oleh frekuensi catu daya. |

| Biaya awal | Lebih tinggi karena biaya VFD. | Lebih rendah, karena hanya membutuhkan motor dan starter dasar. |

| Biaya operasi | Lebih rendah karena penghematan energi yang signifikan dan pengurangan perawatan. | Lebih tinggi karena energi yang terbuang dan pemeliharaan yang lebih sering. |

| Pertunjukan | Awal yang lembut, kontrol proses yang tepat, dan torsi tinggi pada kecepatan rendah. | Sulit dimulai dengan arus inrush yang tinggi; tidak ada kontrol kecepatan; Torsi dibatasi oleh kecepatan tetap. |

| Pemeliharaan | Lebih rendah karena berkurangnya tekanan mekanik dan listrik pada motor dan peralatan. | Lebih tinggi karena stres dari start yang sering, berhenti, dan operasi konstan. |